Symbioz y nuevo Captur encarnan la transformación industrial de Renault en España

Con un 18% de crecimiento en 2023, las plantas españolas de fabricación de vehículos de Renault Group España incrementan su rendimiento. Una reciente visita de los medios a la factoría de Valladolid, en la que participó AutoRevista, constata el salto cualitativo industrial de la base industrial del constructor en España, con Valladolid con el arranque de nuevo Captur y Symbioz, que comparten línea con el Mitsubishi ASX, y Palencia, con Austral, Espace y Rafale. Todos ellos propulsados con una tecnología híbrida en una gama E-TECH en crecimiento, a la que se unen otros dos modelos no fabricados en España, Arkana y Clio.

Nuevo Renault Captur y Symbioz completan el despliegue del Plan Industrial Renaulution en España 2021-2024, que supuso la adjudicación de cinco nuevos vehículos híbridos a España. Tres nuevos para la Factoría de Palencia, que han llegado de forma escalonada en 2022, 2023 y 2024: Austral, Espace y Nuevo Rafale y dos nuevos para la Factoría de Valladolid: Nuevo Captur y Symbioz. Por primera vez, la factoría de Valladolid entra en el segmento C con Symbioz y la Factoría de Palencia aterriza en el segmento D con Rafale

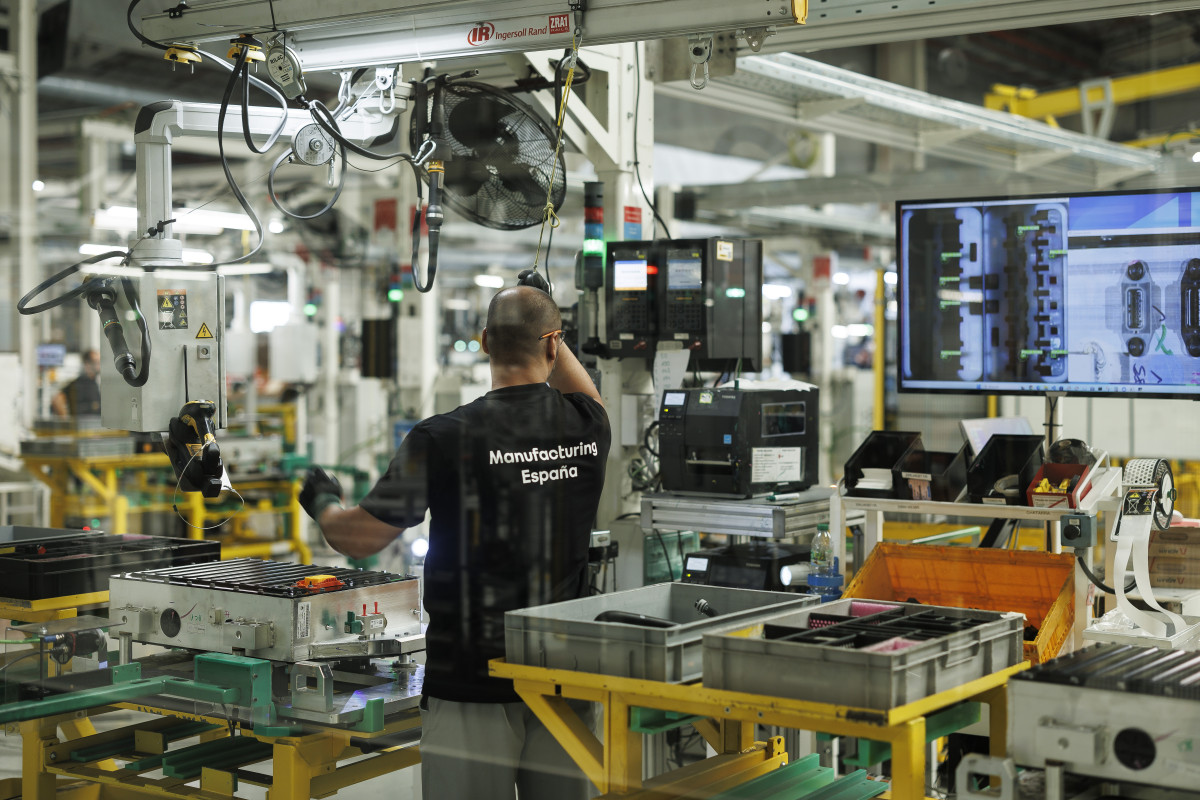

Valladolid ejemplifica la posición de las plantas españolas a la vanguardia del grupo en los ejes de calidad, tecnología y descarbonización. Es una planta piloto dentro del concepto Manufacturing 4.0. donde la digitalización se traduce 15.595 datos subiendo a la nube cada segundo. La entrada en vigor de la normativa GSR2 (General Safety Regulation) que regula la implementación de sistemas avanzados de asistencia al conductor (ADAS) ha hecho necesaria una nueva arquitectura electrónica en el vehículo llamada SWEET 400.

La puesta en marcha de este nuevo sistema electrónico ha necesitado la construcción y validación de más de 200 prototipos antes de la industrialización de Nuevo Captur y Symbioz. Con esta nueva arquitectura electrónica todos los procesos de validación para los protocolos de comunicación entre calculadores han cambiado, siendo necesaria la reprogramación en todos los puestos afectados del departamento de Montaje y la instalación de nuevos servidores de ciberseguridad.

En el departamento de Chapa destacan proyectos de digitalización como: Bin picking, con robots abastecidos mediante AGVs (Automatic Guided Vehicles), permitiendo no tocar ninguna de las piezas en producción (0-touch) optimizando de esta forma la máxima calidad del vehículo; cámaras 3D que hacen diferentes medidas para que la soldadura láser del techo quede perfecta; cámaras de IA para la detección de la diversidad de piezas y para controles de calidad en tiempo real; el sistema RFID que asegura el stock de manera automática controlando el flujo de entrada y salida del almacén y el proyecto Bodyshop 360, capaz de compartir toda la info en tiempo real en pantallas repartidas por todo el taller.

El 100% de los puntos de soldadura están automatizados en el Taller de Chapa; el control geométrico de calidad llamado Perceptron por el que pasan el 100% de las cajas, cuenta con cuatro robots con cámaras incorporadas en sus extremos, que son capaces de medir, en dinámico, 116 cotas específicas y dimensionales; las pistolas láser al final del proceso aseguran los juegos y afloramientos de las puertas conforme a las exigencias del cliente y el control de aspecto y calidad antes de enviar cualquiera de las 54 diversidades de caja que se dirigen a pintura en el túnel de calidad premium instalado para los nuevos vehículos.

En el departamento de pintura se ha instalado un “Túnel de detección automática”, donde cada cámara realiza más de 1.600 fotografías/minuto, lo cual permite un control de calidad exhaustivo, asegurando la calidad superficial y el aspecto final de la pintura, recogiendo 65.000 fotos por vehículo, que serán analizadas con IA, gracias a 40 nuevas cámaras situadas a la entrada y salida del túnel. La capa de pretratamiento se ha sustituido por una alternativa sostenible sin níquel. Además, tres bancos ADAS del departamento de Montaje para vehículos hiperconectados, inteligentes y flexibles calibran los 28 y 29 ADAS de Nuevo Captur y Symbioz respectivamente. La calidad se completa con el feed back directo de los concesionarios y el test drive “Confirmation Run” por el que más de 70 vehículos ruedan 1 millón de kilómetros para garantizar la calidad total del producto que sale al mercado.

Sostenibilidad y fabricación de baterías

En línea con los objetivos de descarbonización de Renault Group que busca la neutralidad de carbono en las factorías en 2030, en Europa en 2040 y en el mundo en 2050, la energía eléctrica consumida es de origen renovable. El acuerdo alcanzado con Iberdrola en 2021 ha permitido disminuir la huella de carbono de las factorías en un 40%.

Gracias a programas como ECOGY que utiliza la IA para reducir los consumos energéticos, permitiendo generar cuadros de indicadores personalizados y totalmente configurables. El trabajo realizado en la gestión de consumos ha permitido alcanzar una reducción del 42% del consumo de energía y una reducción del 39% del consumo de agua.

Todos los proyectos puestos en marcha en la factoría tienen en cuenta estos objetivos pero en especial el departamento de pintura es clave en esta transformación. El Departamento de Pintura de la Factoría de Valladolid no tiene línea de aprestos. La Factoría de Valladolid es la única del Grupo que cuenta con el proceso 4wet. Este permite aplicar las capas, una detrás de otra, con un único pase por el horno al final del proceso consiguiendo un importante ahorro de energía y una reducción de las emisiones COVs del proceso.

El departamento de pintura ha realizado un importante plan de ruptura para la reducción del consumo energético basado en la automatización de los procesos de arranque y parada de instaciones, la monitarización, y la digitalización para garantizar la máxima eficiencia del proceso. Con todo, el departamento de pintura ha conseguido un ahorro del 40% del consumo de gas y del 10% electricidad en los últimos dos años.

El ensamblado de las baterías del Polo de Hibridación se realiza en un departamento perteneciente a la Factoría de Carrocerías, y para ello dispone de la última tecnología para la fabricación de baterías eléctricas de tracción para vehículos híbridos, con un proceso diseñado para asegurar la máxima seguridad y calidad del producto. Dos talleres están al servicio de los vehículos híbridos fabricados en Valladolid y Palencia.

Un taller dedicado al montaje de baterías para los vehículos HEV (híbridos no enchufables) con una capacidad de 60 baterías a la hora. Modelo BTA 1.0 280V para los vehículos Captur de Valladolid con una capacidad de 1.2Kwh y BTA 1.5 400V para los vehículos de la familia Austral de Palencia con una capacidad de 1.75Kwh. Un segundo taller, de reciente integración, dedicado al montaje de baterías para los vehículos PHEV (híbridos enchufables) con una capacidad de 6 baterías / hora. BTJ 400V se utiliza en el nuevo Rafale PHEV y dispone de una capacidad de 21Kwh.

Con la idea de ofrecer una visión diferente de la transmisión de la competitividad entre equipo original y posventa, en vísperas de Motortec 2025, hemos pedido a SERNAUTO que nos hable de la evolución de una iniciativa que abarca ambas esferas. Mª Begoña Llamazares, gerente de Mercados, nos detalla la progresión de una plataforma, AutoParts from Spain, que se encamina a sus primeros siete años de trayectoria.

HORSE Powertrain lanzará su Future Hybrid Concept en Auto Shanghai 2025. Se trata de un sistema de propulsión híbrido, diseñado para acelerar la transición de la industria hacia el concepto "net zero".

Citroën está equipando el Nuevo C3 con una nueva herramienta de producción al comenzar a ensamblar el modelo en la planta de Stellantis en Kragujevac (Serbia).

ASEPA celebrará su Webinar 50 bajo el título “Emisiones de CO2 de los vehículos nuevos en 2025. Gran reto para los fabricantes” el próximo lunes 28 de abril de 17:00 a 18:45 horas.

El Alfa Romeo Tonale número 100.000 ha salido de la planta Stellantis «Gianbattista Vico» de Pomigliano d'Arco (Nápoles), buque insignia del sistema industrial italiano. El modelo es una versión Sprint en Rosso Alfa, destinada al mercado italiano.