AISIN potencia un nodo sostenible y competitivo en su planta de Mons en Bélgica

En un reciente viaje de prensa para distintos medios europeos, AISIN, multinacional proveedora de componentes para equipo original y recambio englobada en Toyota, mostró sus capacidades como un nodo sostenible y competivo estratégicamente ubicado. Fundada en 1997, la fábrica de AISIN en Mons (Bélgica) está especializada en el reacondicionamiento de cajas de cambios automáticas y en la fabricacion de productos electrónicos como sistemas de navegación a bordo del vehículo. Está situada cerca del canal marítimo y con conexión directa con los puertos de Róterdam, Amberes y Zeebrugge. Da servicio un considerable número fábricas de automóviles pertenecientes a Audi, Stellantis, Toyota o Volvo, ubicadas en un radio de aproximadamente cien kilómetros. La planta juega un papel fundamental en la estrategia europea de la multinacional japonesa.

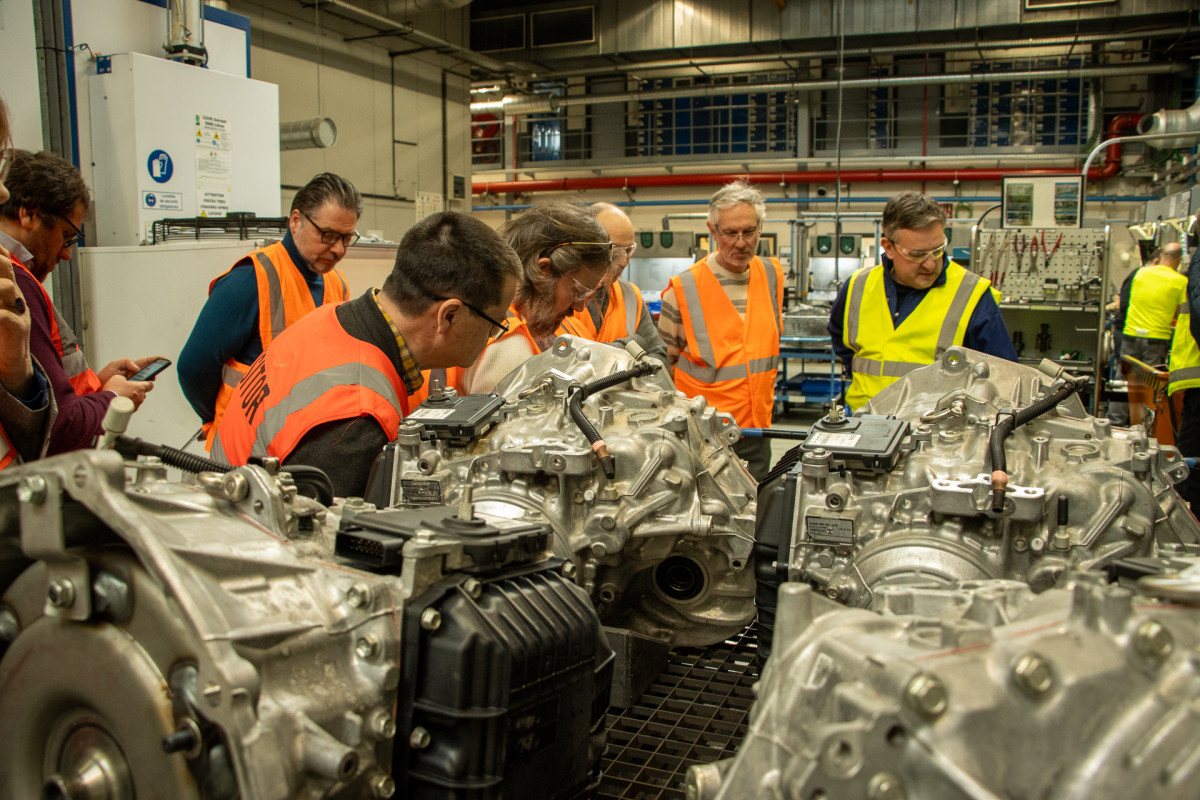

Desde la compañía aseguran AISIN Mons es la única fábrica de Europa que efectúa el reacondicionamiento total de cajas de cambios en una línea de producción dedicada a equipos originales. El proceso está encaminado a garantizar un funcionamiento igual o superior al de una caja de cambios nueva. Cada año, unas 10. 000 cajas de cambios reacondicionadas salen de la fábrica belga. Actualmente, la empresa ha ampliado su actividad a la renovación de distribuidores hidráulicos.

Respecto al reacondicionamiento de cajas, desde AISIN Europe consideran que proponen una solución alternativa revolucionaria: la reparación total industrial de las cajas de cambios directamente en una línea de reacondicionamiento. "Este proceso de reacondicionamiento permite dejar las cajas de cambios como nuevas utilizando piezas originales y respetando los estrictos procesos del constructor», explica Renaud de Meyer, especialista en transmisiones AT para el aftermarket de AISIN.

En cuanto una caja de cambios llega a la fábrica belga de Mons da comienzo un riguroso proceso de trazabilidad en el que se documenta cada fase. Tras un minucioso control inicial, si es necesario se limpia la caja de cambios mediante shot blasting: una técnica que utiliza bolas de acero inoxidable con la que se eliminan todas las impurezas. A continuación, un técnico desmonta completamente la caja de cambios. Las casi 1000 piezas que forman la caja de cambios se limpian e inspeccionan, una por una. "Siguiendo unos criterios de calidad muy estrictos decidimos si reutilizar o sustituir cada pieza», indica Renaud de Meyer. A continuación, las piezas nuevas o reacondicionadas se vuelven a montar con extrema precisión, siguiendo unas estrictas especificaciones", confirmadas por los ingenieros de AISIN

Desde 2003, la fábrica de Mons emprendió también un proceso de diversificación con la creación de una fábrica de producción electrónica. A su especialización en sistemas de navegación para Toyota, Lexus y Audi, se ha sumado la producción de tarjetas electrónicas específicas para la gestión de cajas de cambios, en especial para Volkswagen. Respaldada por esta experiencia, en 2025 dará comienzo una nueva actividad de producción de tarjetas electrónicas destinadas a la gestión de los sistemas de refrigeración de coches eléctricos.

"Nuestro objetivo, definido con respecto a la visión de AISIN Europe y aprobado por nuestra casa matriz de Japón, es enraizar las actividades a escala local. Esto se traduce por una gran capacidad para desarrollar competencias internamente y un verdadero arraigo europeo. Esta dimensión representa dos elementos claves en las sucesivas reconversiones de la fábrica", explica Jacques Fils, director de operaciones de AISIN Europe en Mons.

En Europa, la compañía cuenta con plantas en Reino Unido y Turquía para componentes de carrocería, así como en República Checa especializada en componentes para motor. Fils manifiesta que "al contrario que otras fábricas europeas del grupo que reciben líneas de producción diseñadas en Japón directamente de la casa matriz, aquí, nosotros mismos hemos desarrollado la mayoría los procesos. En 2012, por ejemplo, definimos la reprogramación de los softwares de las cajas de cambios de BMW. El constructor quería que los nuevos softwares estuvieran en las cajas de cambios diez días después del lanzamiento. Era algo imposible de conseguir desde las fábricas de Japón: ¡el transporte tardaría demasiado tiempo! Pero nosotros pudimos hacer la entrega «just-in-time» a BMW. La experiencia fue concluyente, con una calidad impecable".

La privilegiada ubicación de la fábrica belga se aprovecha en un amplio despliegue logístico. Las operaciones de reacondicionamiento y de producción electrónica se complementan con actividades logísticas ligadas a la distribución de piezas de recambio. Para responder a estas necesidades, en 2012 se acondicionó un almacén de 15 000 m2 en la fábrica de Mons. Este almacén, instalado en lo que hasta 2023 fue una antigua plataforma de distribución de cajas de cambios para Stellantis y BMW, ha desempeñado un papel clave en el giro dado por la empresa.

También responde a la decisión de AISIN de trasladar íntegramente a Mons toda la actividad de reacondicionamiento en Europa. Esta estrategia ha permitido concentrar de nuevo todas las operaciones belgas en un único emplazamiento. Actualmente, un equipo formado por 50 de los 500 trabajadores que en total tiene la fábrica, trabaja activamente para garantizar el suministro de las piezas de recambio necesarias en toda Europa. Su misión se articula en torno a un sólido catálogo con más de 11 000 referencias (transmisiones, embragues, bombas de agua, frenos, etc.). Cada día, 5000 piezas de recambio salen con destino a las redes de posventa y recambios.

Adaptación y mayores índices de sostenibildad

Como claves de la continuidad de la factoría, Jacques Fils destaca que "las sucesivas reconversiones son fruto de nuestra constante observación del mercado europeo y sus necesidades. También refleja la agilidad y el desempeño de nuestros equipos. Contamos con desarrolladores en los que nos hemos apoyado para digitalizar la empresa al reducir la actividad de programas de navegación: los equipos encargados del software de las pruebas de navegación trasladaron sus competencias a los softwares de control de calidad o de automatización de la cadena de suministro. Pero la filosofía de la fábrica sigue siendo la misma: trabajamos para prolongar la vida de los vehículos".

El director de Operaciones incide en la doble vertiente europea y japonesa. "Desarrollamos asociaciones con empresas europeas. Por ejemplo, la actividad de reprogramación de las cajas de cambios se hace en colaboración con dos empresas valonas, KST y Citius. Las líneas de montaje de tarjetas electrónicas, previstas para 2025, se harán en colaboración con empresas francesas y alemanas. Somos europeos, pero estamos orgullosos de nuestras raíces japonesas. Japón nos aporta esta cultura de la "calidad al 100 %" y la plena dedicación al servicio al cliente. Es nuestra base, y sobre ella trabajamos con nuestra cultura europea. Es lo que ha dado al grupo su reputación y el motivo por el que los clientes recurren a nosotros".

La Asociación China de Fabricantes de Automóviles (CAAM), la Verband der Automobilindustrie (VDA) y Catena-X han firmado un Memorando de Entendimiento (MoU)-

El Clúster de Automoción y Movilidad de Castilla y León (FaCyL) ha celebrado una jornada, enmarcada dentro del Think Tank ‘Retos de Futuro de la Automoción y la Movilidad de Castilla y León’, en la que ha analizado la situación actual y las expectativas del sector.

BeDigital– Transforming Industry celebrará su séptima edición con la presencia de grandes empresas del ámbito industrial y digital, los días 3 a 5 de junio en Bilbao Exhibition Centre.

Easyfairs ha abierto la inscripción de la IV edición de los Advanced Manufacturing Awards.

SEAT S.A. ha aprobado su Plan de Diversidad LGBTI+ para asegurar la inclusión del colectivo, reforzando su compromiso con las personas y la sociedad.