Las claves del nuevo Explorer y el Centro de Vehículos Eléctricos de Ford en Colonia

AutoRevista cubrió en directo el arranque de la producción del primer turismo eléctrico de Ford fabricado en Europa en un centro de vanguardia. Una información de D.B.P.

Ford ha iniciado la producción en serie del nuevo Explorer totalmente eléctrico en su primera planta dedicada a vehículos eléctricos (VE) en Europa, tras una inversión de 1.8 millones de euros que ha transformado la histórica planta de Colonia (Alemania) en la fábrica del futuro. La planta, donde trabajan cerca de 3.300 empleados, dispone de la capacidad para producir un Explorer cada 54 segundos y en ella se han fabricado más de 18 millones de vehículos en los últimos 90 años.

"Ver la fábrica de Colonia, fundada por Ford en 1930, transformada en una planta de producción de vehículos eléctricos de última generación es algo asombroso. El inicio de la producción en serie de vehículos eléctricos, con el nuevo Explorer 100% eléctrico, marca el comienzo de una nueva era para Ford en Europa", señala Kieran Cahill, vicepresidente de Fabricación, Ford en Europa y Grupo de Mercados Internacionales. El Centro de Vehículos Eléctricos de Colonia está equipado con IA de vanguardia, así como con cientos de robots de última generación para el desarrollo de una nueva generación de vehículos eléctricos. El gemelo digital de la planta supervisa y apoya a los operarios de la línea de producción para ofrecer altos estándares de calidad.

La planta cuenta con máquinas de autoaprendizaje y con más de 600 nuevos robots que ejecutan tareas de soldadura, corte, desempolvado, pintura y fusión. Además, un nuevo centro de control monitoriza todo el proceso de montaje en tiempo real, hasta cada pieza y tuerca en cada puesto de trabajo. El gemelo digital de la planta se muestra a través de una pantalla táctil gigante que contiene todos los puestos de trabajo con información sobre herramientas, entregas de materiales, seguridad laboral y mucho más. Con pequeñas pantallas táctiles, los empleados de la línea proporcionan más información sobre el estado de sus estaciones de trabajo. “Monitorizando y controlando cada paso del proceso de fabricación, Ford alcanzará niveles de calidad sin precedentes para nuestros clientes”, destaca René Wolf, director general de Fabricación de Ford Werke.

Eficiencia y sostenibilidad

El Centro de Vehículos Eléctricos de Colonia es una de las plantas de montaje de vehículos más eficientes de Ford en todo el mundo, con importantes ahorros en emisiones, uso de agua y consumo de energía. Ford está trabajando para implantar un camino hacia la neutralidad de carbono para el Centro de Vehículos Eléctricos de Colonia. Con la producción ya en marcha, los datos de emisiones de gases de efecto invernadero (GEI) serán monitorizados y registrados para una certificación independiente de acuerdo con los estándares internacionales más recientes. Dentro de esta estrategia, Ford mejorará continuamente la eficiencia del carbono y reducirá las emisiones de GEI hacia un nivel residual.

Además de las iniciativas que reducen las emisiones, el uso del agua y el consumo de energía, toda la electricidad y el gas natural necesarios para el funcionamiento de la planta proceden al 100% de electricidad renovable certificada y biometano. La energía recibida de los sistemas de distribución de la red nacional se genera a partir de diferentes fuentes (tanto renovables como no renovables). En Ford, la electricidad renovable certificada significa que por toda la electricidad comprada para hacer funcionar el Centro de Vehículos Eléctricos de Colonia, entrará en los sistemas de distribución de la red nacional una cantidad equivalente de electricidad producida a partir de fuentes 100% renovables. Ford Motor Company aspira a la neutralidad de carbono en toda su cadena de producción europea para 2035, lo que incluye las instalaciones, la logística y los proveedores directos.

Producción de vanguardia

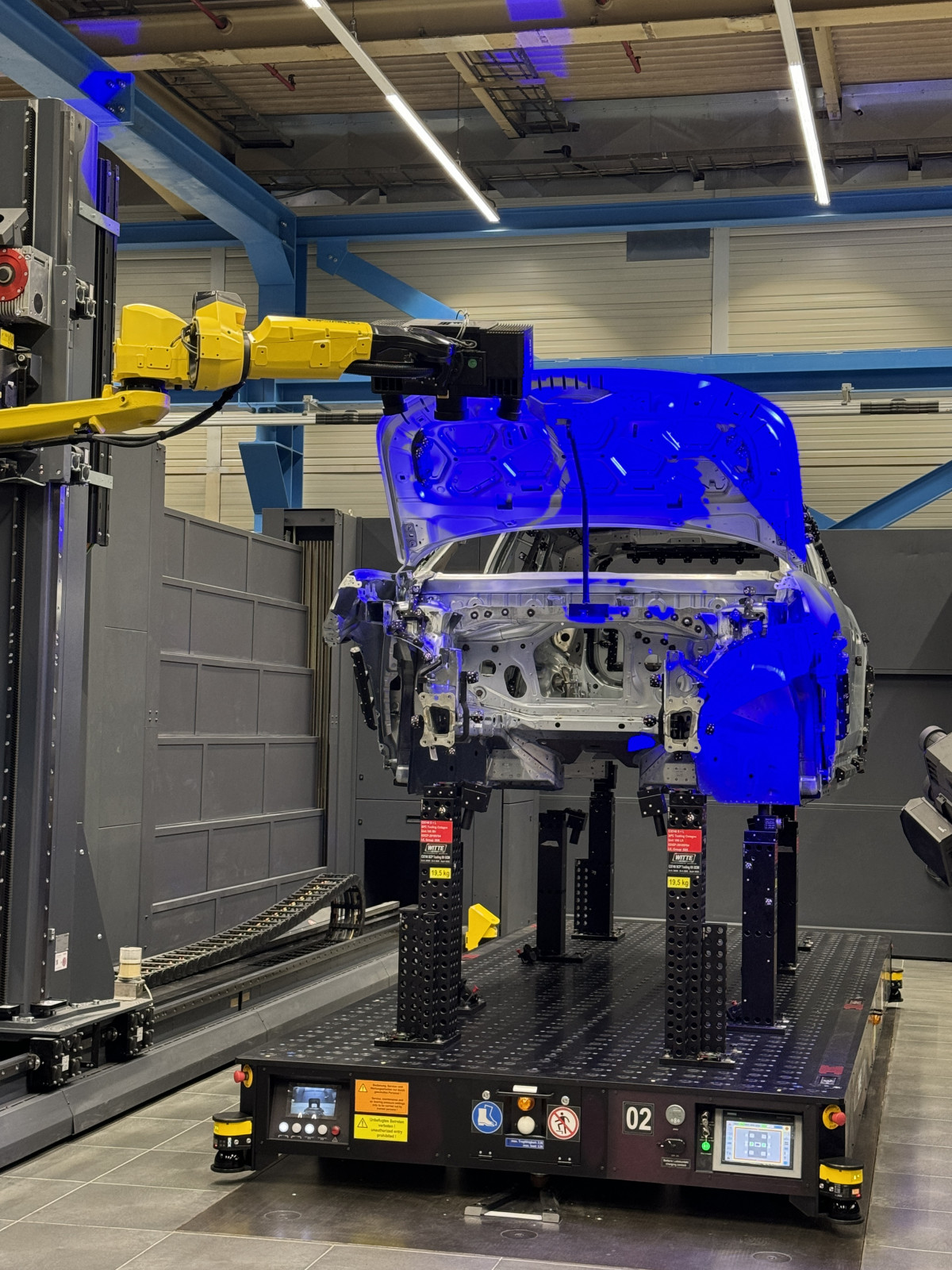

Toda la electricidad y el gas natural necesarios para el funcionamiento de la planta se basan en electricidad y biometano 100% renovables. Igualmente, la fábrica cuenta con un área equipada con una línea de producción completamente nueva, ensamblaje de baterías y utillaje y automatización de última generación. El proceso de producción comienza con varios transportadores automatizados que guían los materiales y las piezas prefabricadas a las estaciones de trabajo. Para la soldadura láser del techo a la carrocería, controlada por IA, se ha instalado una sala cerrada especial.

En el taller de carrocería, los robots se encargan de todo, desde la selección y colocación de piezas hasta el traslado de grandes planchas de metal a las máquinas de estampación. Un sistema de visión de inteligencia artificial móvil escanea la carrocería del vehículo para compararla con su gemelo digital. De esta manera, dos robots con cámaras y escáneres comprueban cada micrómetro del vehículo en busca de desviaciones. Posteriormente, el sistema de medición de precisión basado en inteligencia artificial con un sensor de fibra de cristal fotónico analiza todos los puntos críticos de atornillado.

Otro de los elementos centrales de la nueva planta de Ford es la "producción en bucle cerrado", un intercambio continuo de datos en todas las fases del proceso para permitir ajustes rápidos. La carrocería del vehículo pasa por una serie de baños y gira 360 grados para evitar burbujas de aire. El agua destilada de una central eléctrica cercana se filtra y se reutiliza continuamente. Después, diferentes robots aplican un sellador. El nuevo proceso de secado ahorra 1.000 toneladas de CO2 al año. “Los nuevos procesos de anticorrosión, sellado y pintura dan como resultado el mejor acabado de la historia de un vehículo Ford”, señalan responsables de la compañía.

Un par de robots armados con cepillos limpian toda la carrocería. La sala de pintura dispone de un flujo de aire descendente que garantiza que la pintura sea más precisa y se utilice menos material. El nuevo sistema de IA de la fábrica de Colonia comprueba mediante cámaras todas las conexiones eléctricas del Explorer, mientras que un escáner láser detecta objetos no deseados antes de que la batería y la carrocería del vehículo se unan.

En la zona de montaje final, la carrocería y el módulo del eje de la batería avanzan por líneas separadas antes de ensamblarse. Durante la última fase, escáneres y expertos realizan un control de calidad final de todos los componentes del vehículo y de la superficie.

Sobre el equilibrio entre el uso de robots y empleados, Christian Weingärtner director general de Marketing y Ventas de Ford, opina que “siempre buscamos un equilibrio. Al final es realmente importante ser eficaz y eficiente porque si produces en un país como Alemania o España tienes que buscar un conjunto efectivo para funcionar mejor. Algunos trabajos los hacen mejor las personas y otros son más fáciles y seguros para los robots”.

Nuevo Ford Explorer eléctrico

El Ford Explorer eléctrico es el primer vehículo que sale de la línea de producción del Centro de Vehículos Eléctricos de Colonia de Ford. Un segundo VE, un nuevo crossover deportivo, será desvelado en breve, y su producción en Colonia comenzará a finales de este año.

El nuevo Explorer totalmente eléctrico presenta un equipamiento de serie que incluye un sistema de propulsión eléctrica de batería para conseguir cero emisiones en gases de escape durante la conducción, y más de 600 km de autonomía con una sola carga. Su estilo exterior futurista se combina con un interior que incluye unos estilizados asientos deportivos y una barra de sonido. Entre sus prestaciones, también destaca una pantalla táctil móvil de gran tamaño SYNC Move y un sistema de infoentretenimiento con audio, totalmente conectado y adaptado al interior, con integración inalámbrica de aplicaciones y avanzadas tecnologías de asistencia al conductor.

Todo esto se completa con una capacidad de carga rápida del 10% al 80% en solo 25 minutos. La carga puede ser rápida y sencilla, ya sea en ruta o en casa. El Explorer es capaz de ayudar a localizar las paradas más convenientes en la carretera. La carga en casa puede programarse para utilizar la electricidad en horas de menor coste, así como para disfrutar de una batería completamente llena y de un habitáculo cálido antes de iniciar la marcha en las primeras horas de la mañana.

Ford eligió una tecnología de baterías que ofrece más seguridad, permite más autonomía y un ciclo de carga-descarga más largo. Sobre el reciclaje de las baterías de nueva generación, Weingärtner opina: “La materia prima de las baterías es muy cara, por lo que es muy importante reciclar. No podemos abandonar las baterías sin más ni desde un punto de vista empresarial ni ecológico. Ahora mismo el volumen de baterías es realmente bajo porque, obviamente, la adopción de EV no es aún la esperada, pero en un par de años las primeras baterías comenzarán a reciclarse masivamente, por lo que hemos de establecer procedimientos aún más eficientes”.

El Rey Felipe VI ha recibido en audiencia, en el Palacio de la Zarzuela, a destacados representantes del sector de la automoción miembros de la junta directiva de ANFAC, y de Automobile Barcelona, el Salón Internacional del Automóvil de Fira de Barcelona, con motivo de su 43ª edición, que se celebrará del 9 al 18 de mayo de 2025 en el recinto ferial de Montjuïc de Fira Barcelona.

El pasado 23 de abril se entregaron los Premios Galería de la Innovación en el marco de Motortec 2025, que se está celebrando en Ifema Madrid hasta el próximo 26 de abril. Un total de 33 empresas del sector presentaron 41 propuestas (cifras récord en la trayectoria de estos galardones), que fueron evaluadas por un jurado especializado en I+D+i, y respaldados por Sernauto.

El número de nuevas matriculaciones en Europa (E29) del modelo aumentó un 18% en comparación con el trimestre anterior.

Renault Group ha anunciado que 2025 será un año crucial en el desarrollo de su estrategia en India. Esta nueva dinámica se demuestra con la adquisición del 51% restante de su fábrica de Chennai a su socio Nissan, y la inauguración de su mayor centro de diseño fuera de Francia, también en el mismo emplazamiento..

En el primer trimestre de 2025, las matriculaciones de automóviles nuevos en la UE disminuyeron un 1,9% en comparación con el primer trimestre de 2024, según fuentes de ACEA.