Desafíos en el horizonte para los fabricantes de unión y fijación

En un entorno de evolución tecnológica y competitividad cada vez más agudizado, los especialistas en elementos de fijación aportan nuevos niveles de valor añadido. Reportaje publicado en el número 2399 de la edición impresa de AutoRevista.

Raquel Alonso Davila, Area Sales Manager Spain & Portugal in Arnold, explica que, aunque mantienen relaciones comerciales con los principales OEM, los Tier-1 y Tier-2 representan aproximadamente el 75 % de sus ventas y constituyen la mayor parte de su cartera de clientes.

Alonso expone qué es lo más importante en los elementos que conectan los conjuntos, bloques y módulos del vehículo. A su juicio, lo más importante es la durabilidad y resistencia, “evaluadas mediante ingeniería digital y simulaciones en Arnold”; la resistencia a la corrosión, “garantizada con nuestro proceso de cincado interno, al que pronto se sumará el tratamiento de cinc-níquel en nuestras propias instalaciones”; la seguridad y par de apriete, “controlados a través de las correspondientes pruebas en nuestro laboratorio”; y, por último, la limpieza técnica, “asegurada mediante inspección óptica de partículas para prevenir cortocircuitos en aplicaciones específicas del vehículo, un proceso que también realizamos internamente”.

La Area Sales Manager de Arnold considera que uno de los principales desafíos en el desarrollo de estos componentes es aportar su experiencia al cliente desde la fase inicial del proyecto. “Esto nos permite identificar soluciones que sean tanto técnica como económicamente viables y, al mismo tiempo, definir en conjunto las especificaciones adecuadas”. Pero no únicamente, y es que, en su opinión, otro reto clave es diseñar el componente de manera eficiente, “evitando sobredimensionarlo técnicamente para lograr un equilibrio entre desempeño y costos”. “Por último, tanto la fase de desarrollo como la de implantación presentan el desafío de trabajar con aplicaciones emergentes en mercados de bajo volumen. Esto requiere adaptabilidad y un enfoque orientado a soluciones para satisfacer eficazmente las necesidades del cliente”, concluye.

En cuanto a los principales materiales utilizados en elementos de unión y fijación Alonso Davila señala el acero, que “sigue siendo el material principal”, si bien no el único: “en la industria automotriz el uso de otros materiales como el aluminio y el acero de alta resistencia es cada vez más común”, asegura. “Además, con la electrificación, trabajamos cada vez más con materiales como el cobre para aplicaciones como las barras colectoras. Actualmente, estamos desarrollando elementos de fijación bimetálicos, que combinan aluminio y cobre, utilizando un único proceso de estampación en frío”, añade.

Para terminar y en relación a si está trabajando su compañía en el desarrollo de materiales sostenibles para la fabricación de este tipo de componentes cuenta que “nuestra empresa diseña y produce fijaciones metálicas, y el acero no es el material más sostenible, sin embargo, el objetivo es ir hacia acero verde para reducir la huella de carbono. En esta misma línea de reducción, tenemos el programa ACO2-Save: creamos la huella individual para cada producto a lo largo de toda la cadena de valor. Ofrecemos a los clientes una amplia gama de opciones para ahorrar CO2. El diseño comienza con una simulación FEM (“elementos finitos”) que puede vincularse a una calculadora de CO2, y obtenemos por adelantado la huella que generará la producción del componente. Las distintas soluciones pueden compararse entre sí”.

Resistencia

En lo que respecta a Böllhoff, los constructores y proveedores de componentes representan el 60% de su cartera de clientes. A su juicio, lo más importante en los elementos que conectan los conjuntos, bloques y módulos del vehículo tiene que ver con varios aspectos empezando por la resistencia de las fijaciones: “Las fijaciones deben ser resistentes y proporcionar mayor resistencia a los conjuntos bloques y módulos del vehículo, como, por ejemplo, nuestros filetes insertos Helicoil para el refuerzo de roscas en metales blandos”.

Por otro lado, desde Böllhoff señalan que son fundamentales elementos de fijación para la absorción de ruidos y vibraciones “como nuestros dispositivos de acoplamiento rápido Snaploc o la familia de soluciones de fijación Sitec”. Si bien asimismo les demandan soluciones de fijación con compensación de tolerancias, “como nuestro sistema de compensación de tolerancias Flexitol”.

También se refieren a la importancia del lifetime (el tiempo de vida de la fijación, su durabilidad es otro aspecto fundamental); a la rapidez de los ciclos de fabricación; y, por último, a la posibilidad de ofrecer elementos de fijación a gases y líquidos, y también a la calidad, a que estos elementos cumplan “con los exigentes estándares de calidad del sector”.

En materia de desafíos, desde este fabricante indican que los más importantes son “responder a los requisitos del cliente como la compatibilidad con los nuevos materiales, con las estructuras lightweight, la e-mobility, y los altos y exigentes estándares de calidad, ofreciendo siempre fijaciones fiables y seguras”.

Finalmente, en lo que respecta a los principales materiales aseguran que son el acero, el acero inoxidable, el latón, el aluminio y los plásticos. En este sentido, no se olvidan de la sostenibilidad: “Böllhoff ofrece versiones de determinados productos en plástico, que permiten y facilitan el reciclado, por ejemplo, nuestro sistema de compensación de tolerancias Flexitol Plastic”.

Estándares de calidad

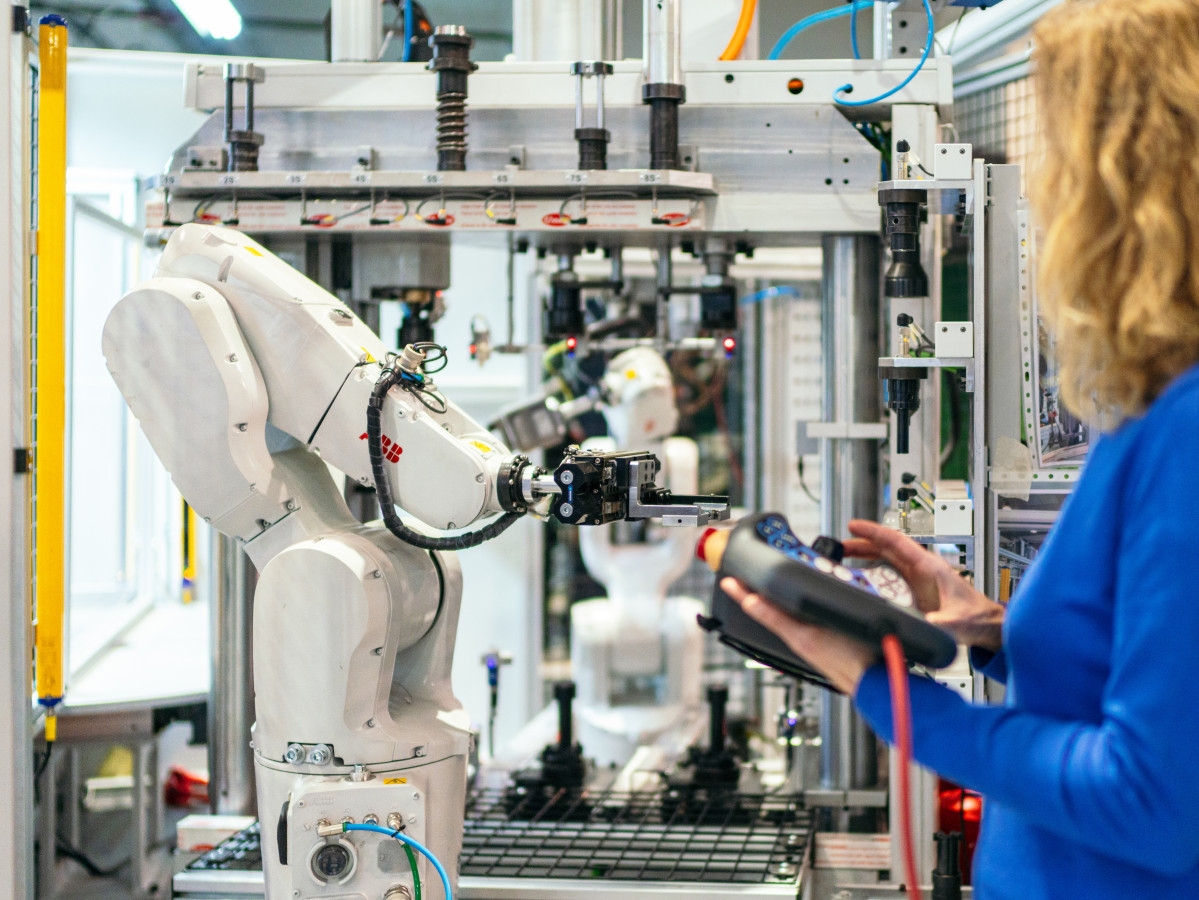

AGME fabrica remachadoras, prensas y máquinas a medida para el ensamblaje automatizado de componentes de automoción y subconjuntos. “Nuestra cartera de clientes proveniente de la industria de componentes de automoción supone un 80% de nuestra facturación. Para cumplir con los estrictos requisitos de calidad, automatización y seguridad, la industria de automoción maneja planes de inversión en maquinaria de ensamblaje automatizada mayores que otros sectores. Asimismo, la presión por innovar y adaptarse rápidamente a los continuos cambios en el sector y al lanzamiento de nuevos modelos de coches obliga a la industria de automoción a renovar constantemente su parque de maquinaria. Maquinaria especial con un alto valor tecnológico y proyectos llave en mano que AGME Automated assemby solutions diseña y desarrolla desde su fundación en 1948. Nuestros clientes principales son fabricantes de las estructuras y articulaciones de los asientos de coches, de rótulas y brazos de suspensión, sistemas antivibratorios, componentes de cerraduras y otros muchos componentes de automoción”, explica Arantzazu Vicario Varela, Marketing Manager.

Respecto a los elementos que conectan los conjuntos, bloques y módulos del vehículo, Vicario señala que “dado que deben soportar cargas dinámicas, vibraciones e impactos sin fallar, los elementos que conectan los conjuntos deben tener resistencia mecánica y gran fiabilidad. Las uniones fijas o móviles de componentes que se consiguen usando tecnología de remachado radial o rebordeado son de máxima calidad. En el caso del remachado se obtienen cabezas de alta resistencia por su formación progresiva y suave con una adecuada distribución de las fibras. Hablamos de uniones de conjuntos o articulaciones como bisagras de puertas, guías de asientos, reclinadores de asientos, componentes de cerraduras, rótulas de suspensión, limpiaparabrisas y gatos, entre otros muchos. Deben ser materiales adecuados con tratamientos superficiales que eviten la fatiga o desgaste prematuro. Asimismo, la precisión, control y automatización de los procesos de ensamblaje de los conjuntos es de vital importancia para cumplir con los estándares de calidad de la industria de automoción”.

Actualmente, AGME está implementando dos proyectos estratégicos en el ámbito de la I+D+i. El primero de ellos es Invesmac, un proyecto financiado por el CDTI que tiene como objetivo conseguir un control total de la calidad de las uniones de los distintos materiales. Mediante este proyecto se ha desarrollado un nuevo hardware y software para las remachadoras y prensas eléctricas AGME, con la finalidad de optimizar el control en los procesos de deformación y ensamblaje mediante elementos de unión y fijación. Gracias a este nuevo control, se consigue una mayor precisión en estas operaciones, una mejor y más flexible interacción hombre-máquina, y una gestión y tratamiento de datos de proceso adaptado a las nuevas necesidades y requerimientos de la industria actual.

“El segundo”, explica la responsable de Marketing, “tiene como objetivo el desarrollo de una versión avanzada de los centros de remachado flexible AGME para mejorar su precisión, velocidad y eficiencia. Se integran tecnologías inteligentes como la automatización avanzada y el monitoreo en tiempo real y la inteligencia artificial, optimizando la producción. En línea con la flexibilidad y versatilidad necesarias en las máquinas de ensamblaje, se desarrollan soluciones de ensamblaje totalmente automáticas, capaces de realizar cambios de modelo de componente, de tipo de remache e incluso de tecnología de unión con un coste de tiempo y de recursos mínimos. Esto aporta a la industria de fijación niveles de flexibilidad y versatilidad hasta ahora no conseguidos”.

Arantzazu Vicario concluye apuntando que “nuestra tecnología de unión más usada es el remachado, tecnología íntegramente desarrollada en AGME con nuestras remachadoras radiales y cabezales de remachado serie RA. Los remaches que las remachadoras AGME deforman para ensamblar componentes de automoción son de acero de 400 N/mm2, y a veces de acero inoxidable con mayor resistencia a la corrosión y dureza".

De la mano de alrededor de 400 firmas expositoras, tanto nacionales como internacionales, los profesionales asistentes al encuentro podrán adentrarse en un completo recorrido por la fabricación avanzada.

A medida que Europa acelera su transición hacia un transporte por carretera neutro desde el punto de vista climático, ACEA y Eurelectric piden conjuntamente a los responsables políticos dar prioridad a la preparación de la red para la infraestructura de recarga de vehículos pesados.

Ford ha lanzado el nuevo el Puma Gen-E, el último miembro de la gama de vehículos eléctricos de la firma, introduciendo con ello la conducción cero emisiones en el vehículo más vendido de la marca en Europa.

Los Nuevos Citroën C4 y C4 X, fabricados en la planta de Stellantis Madrid, llegan con un rediseño de los asientos Citroën Advanced Comfort y un nuevo cuadro de instrumentos.

La futura planta del Grupo BMW de Debrecen (Hungría) está en la recta final, ya que la puesta en marcha de la línea de montaje ve cómo cobra vida el corazón de la planta.